Prozess

Status Quo

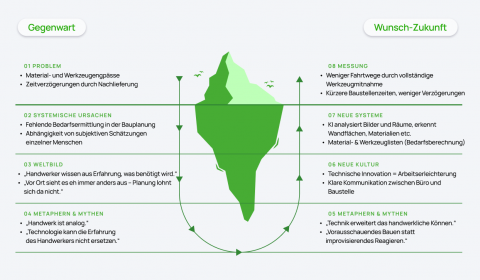

Um zu verstehen, warum Material- und Werkzeugengpässe auf Baustellen entstehen, haben wir den aktuellen Stand und bestehende Probleme analysiert. Grundlage dafür waren mehrere Interviews mit Malerbetrieben. Bereits bei der Baustellenbesichtigung entstehen erste Informationslücken. Bestimmte Schäden sind mit bloßem Auge nicht erkennbar, zudem fehlt häufig die Zeit, die Baustelle vollständig und detailliert zu erfassen. Wichtige Informationen bleiben dadurch unentdeckt oder werden nicht dokumentiert. Diese unvollständigen Informationen werden anschließend meist mündlich an die ausführenden Handwerker weitergegeben. Dabei gehen weitere Details verloren. In der Folge werden Material und Werkzeug nicht vollständig oder nicht passend eingeplant. Dies führt zu Zeitverzögerungen, zusätzlichen Fahrten zur Baustelle und erhöhten Spritkosten. Gleichzeitig steigt der CO₂-Ausstoß durch vermeidbare Transportwege.

Methoden

Durch das Testen verschiedener Future-Design-Methoden wie Futures Wheel, STEEP, 2×2-Szenarien, Future Triangle und der System-Umfeld-Analyse erwies sich insbesondere die Methode der Causal Layered Analysis als besonders hilfreich. Sie ermöglichte es uns, sowohl den aktuellen Zustand als auch mögliche Entwicklungen in die Zukunft zu analysieren. Dadurch konnten wir unterschiedliche Ideen systematisch ableiten und einen klaren Ansatz für einen möglichen Lösungsweg entwickeln.

Research

Um ein fundiertes und realistisches Konzept zu entwickeln, haben wir umfassend in unterschiedlichen Bereichen recherchiert. Ausgangspunkt war eine detaillierte Auseinandersetzung mit Festool, dem bestehenden Produktportfolio sowie aktuellen Nachhaltigkeitsinitiativen wie dem Refurbishment-Modell und der Festool App im Zusammenspiel mit den Werkzeugen.

Ein weiterer zentraler Forschungsbereich war das Thema Künstliche Intelligenz, das im Verlauf des Projekts eine entscheidende Rolle einnahm. Hierzu führten wir ein Interview mit Sophia Eichler, Lead Marketing KI und Industrial KI Expertin, um gezielt zu klären, welche KI-Systeme für unser Konzept sinnvoll und realistisch einsetzbar sind.

Ergänzend analysierten wir bestehende Hardwarelösungen, die bereits zur Baustellenvermessung eingesetzt werden, und untersuchten deren Funktionsweisen, Einsatzszenarien sowie technische Grenzen. Parallel dazu recherchierten wir geeignete Materialien und führten Gespräche mit Produktgestalter:innen, um eine fundierte gestalterische Grundlage für das MT CS 360 zu entwickeln.

Ergänzend dazu betrachteten wir aktuelle Softwarelösungen im Bereich Baustellen- und Projektorganisation, um zu verstehen, wie diese aufgebaut sind, wo ihre Schwerpunkte liegen und welche Potenziale bislang ungenutzt bleiben.

Abschließend recherchierten wir intensiv zu nachhaltigen Materialien, die künftig im Bau- und Handwerksbereich eingesetzt werden könnten, und integrierten diese Erkenntnisse gezielt in unser Konzept.

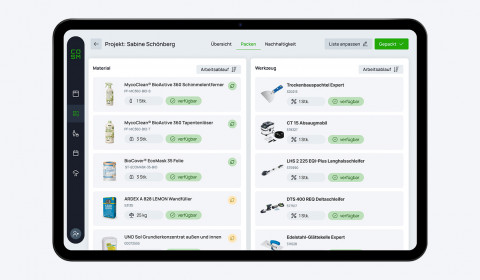

Auf Basis dieser Recherche und in enger Zusammenarbeit mit Maler:innen konnte zudem eine realistische Werkzeug- und Materialliste erstellt werden, die sich konsequent an den tatsächlichen Anforderungen der Praxis orientiert.

Use Case

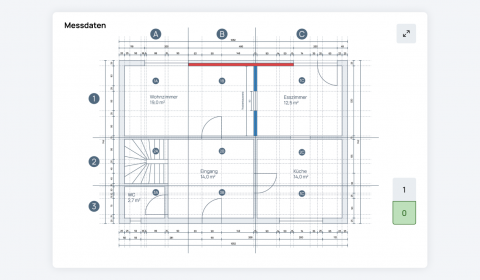

Um unser System und Konzept verständlich darzustellen, haben wir gemeinsam mit Maler:innen einen realistischen Use Case entwickelt. Grundlage bildet folgendes Projekt:

- Einfamilienhaus aus den 1980er-Jahren

- 140 m² Wohnfläche

- zwei Stockwerke

- diverse Renovierungsarbeiten im Altbau

- Bauherrin: Sabine Schönberg

Für diesen Use Case wurde ein maßstabsgetreuer Grundriss erstellt, der im Szenario durch das MT CS 360 erfasst wird. Auf Basis dieses Grundrisses wurden die konkreten Arbeitsumfänge definiert. Daraus entstand eine detaillierte Material- und Werkzeugliste mit exakten Stückzahlen, die in enger Zusammenarbeit mit Maler:innen praxisnah ausgearbeitet und validiert wurde.

Anforderungen MT CS 360

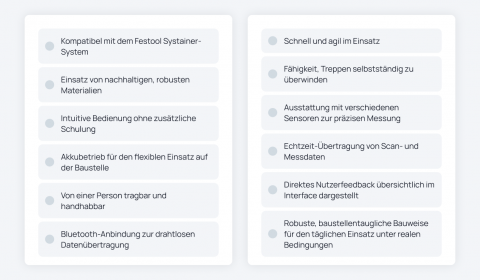

Im Verlauf des Projekts wurden zentrale Anforderungen an das Messtool MT CS 360 definiert, die als Grundlage für die spätere Produktgestaltung dienten. Dabei standen Funktionalität, Praxistauglichkeit und die Integration in das Gesamtsystem im Fokus.

Medium

Für die Nutzung des Interfaces wurde bewusst ein Tablet als Medium gewählt. Diese Entscheidung basiert auf Gesprächen mit Maler:innen und orientiert sich an Phase 2 des Konzepts, in der das System im Arbeitsalltag eingesetzt wird. Der Geschäftsführer nimmt das Tablet gemeinsam mit dem MT CS 360 zur Baustellenbesichtigung mit und legt vor Ort das Projekt an. Die Messdaten werden automatisch in das Projekt übertragen. Anschließend wird das Tablet mit in den Betrieb genommen und steht dort den Handwerker:innen zur Verfügung. Sie erhalten einen Überblick über die anstehende Baustelle und können anhand der Daten Materialien und Werkzeuge gezielt vorbereiten. Während sich die Handwerker:innen auf den Weg machen, kann der Geschäftsführer das Tablet erneut für die nächste Besichtigung nutzen. Das Tablet ist damit mobil, leicht zu transportieren, intuitiv bedienbar und flexibel in verschiedenen Phasen des Arbeitsprozesses einsetzbar.