03 Recherche

Interview mit Tim‑Büttner und Refurbishment heute

Das Interview mit Tim Büttner aus der New Business Unit von Festool am 10. November bildet den Kern unserer Recherche zu Refurbishment und zukünftigen Powertool Konzepten. Es ergänzt unsere STEEP Analyse um konkrete Einblicke in bestehende Prozesse, Systemblockaden und mögliche Hebel für ein zirkuläres Geschäftsmodell im Jahr 2035. Büttner verantwortet die Entwicklung neuer Geschäftsmodelle und testet in Pilotprojekten digitale Services und Refurbishment Ansätze, wobei er immer wieder betont, dass Reparatur vor allem Arbeitszeit frisst und Modularität deshalb ein entscheidender Hebel ist.

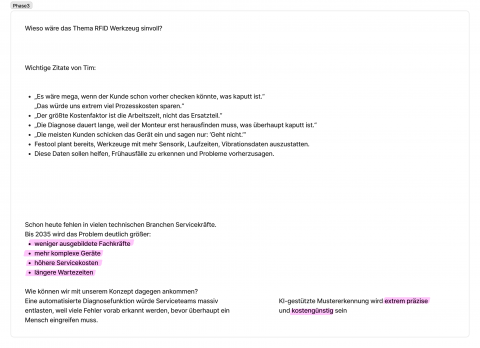

Heute kehren nur etwa zwei Prozent der Geräte zur Wartung zurück, obwohl zehn bis fünfzehn Prozent als sinnvolle Zielquote gelten. Großkunden schicken bereits große Stückzahlen zurück, doch IT Systeme wie SAP bremsen Auszahlungen an Endkunden und erschweren neue Geschäftsmodelle auf Gutschein oder Abo Basis. Gutscheine lassen sich im Online Shop nur eingeschränkt einlösen, weshalb Festool mit der Plattform Refurbed zunächst einfache Tests fährt und Daten sammelt. Nicht reparierbare Geräte dienen als Teileträger, und Versuche zeigen, dass aufgearbeitete Komponenten teilweise besser performen als neue und frühe Ausfälle reduzieren. Für 2035 sieht Büttner drei realistische Hebel. Werkzeug Abonnements mit Rückgabe nach drei Jahren können als Motor für Refurbishment und planbare Rückläufe dienen. RFID Chips und Sensorik im Gerät ermöglichen eine App gestützte Selbstdiagnose und verlagern Teile der Diagnose zu den Kundinnen und Kunden, wodurch Prozesskosten sinken. Strategische Übernahmen kleiner Handwerksbetriebe, etwa im Malerhandwerk, können dem Fachkräftemangel begegnen und standardisierte Prozessketten im Feld aufbauen.

Gleichzeitig benennt er klare Bremsen. SAP und bestehende Service IT blockieren neue Modelle, nur ein kleiner Teil der Geräte liefert Nutzungsdaten, und viele Profis bevorzugen Eigentum statt Leasing, weil sie Werkzeuge jederzeit verfügbar haben wollen. Diese Spannungen bilden den Ausgangspunkt für unser eigenes Konzept.

Synthese und erstes Phasenmodell

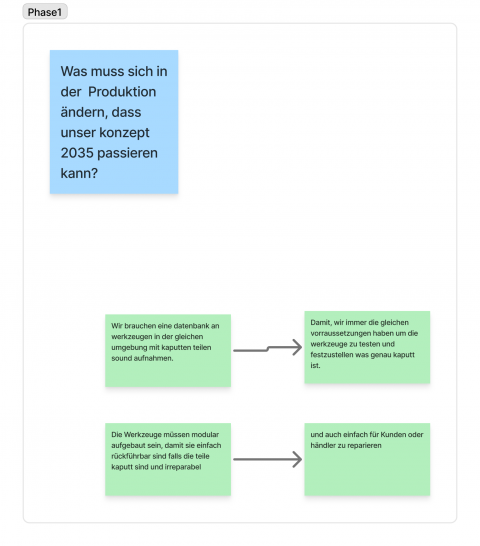

Aus den Interview Einsichten und unserer Analyse entsteht ein dreistufiges Phasenmodell, das den Weg zu einem datenbasierten Refurbishment System beschreibt. In Phase eins richten wir den Blick auf die Produktion. Damit unser Konzept 2035 überhaupt funktionieren kann, muss Festool ab Werk modular denken. Werkzeuge bestehen aus klar getrennten Modulen, die sich schnell entnehmen und ersetzen lassen, sodass irreparable Bauteile rückgeführt werden und Händler oder erfahrene Nutzerinnen und Nutzer einfache Reparaturen selbst übernehmen können. Parallel entsteht eine zentrale Datenbank mit Sound Aufnahmen und Sensor Daten defekter Werkzeuge aus einer standardisierten Testumgebung. Sie bildet später die Grundlage für automatisierte Diagnosen, weil alle Messungen unter vergleichbaren Bedingungen entstehen. Sensorik für Vibration und Laufzeit hält bereits in der Serienfertigung Einzug und liefert erste Muster für vorausschauende Wartung.

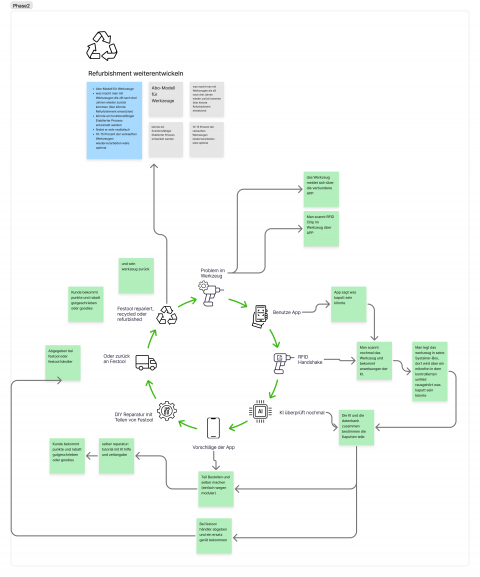

Phase zwei beschreibt den Ablauf unseres Konzepts ModuDiag 2035 aus Nutzersicht. Ein Werkzeug erkennt über Sensoren Verschleiß oder Fehlbedienung und meldet sich über eine App. Die Nutzerin oder der Nutzer scannt den RFID Chip im Gerät und erhält eine erste Einschätzung zur Art des Problems. Legt man das Werkzeug in eine Systainer Box mit integriertem Mikrofon, zeichnet das System ein Geräuschprofil auf, gleicht es mit der Datenbank ab und identifiziert betroffene Komponenten. Im Anschluss stehen zwei Wege offen. Die App bietet einen DIY Pfad mit klaren Tutorials, Zeitschätzung und Bestellung modularer Ersatzteile. Alternativ kann das Gerät beim Händler abgegeben werden, der ein Ersatzgerät ausgibt und Punkte oder Rabatte gutschreibt. Alle zurücklaufenden Geräte fließen in Refurbishment oder Recycling und sind mit Abo Modellen verknüpft, in denen Werkzeuge nach drei Jahren routiniert zurückkehren. Eine wichtige, noch offene Frage richtet sich an die Service Daten. Wir wollen genauer verstehen, welcher Anteil der Defekte auf normalen Verschleiß und welcher auf Fehlbedienung zurückgeht, um Prozess und Kommunikation gezielt anzupassen.

Phase drei macht den Impact sichtbar. RFID und Smart Diagnostics adressieren zentrale Schwachstellen des heutigen Systems. Kundinnen und Kunden wissen schon vor dem Einsenden, was kaputt ist, Diagnosezeiten sinken deutlich und ein großer Teil der Standardfälle lässt sich automatisiert vorbereiten. Achtzig Prozent der Reparaturen gehören zu wiederkehrenden Mustern, die sich für KI Mustererkennung eignen und damit skalierbar werden. In einer Situation, in der Geräte immer komplexer werden, Fachkräfte fehlen und Servicekosten steigen, entlastet ein solches System die Teams, vermeidet Frühausfälle und eröffnet Festool die Möglichkeit, Abo Modelle und neue Service Pakete mit überschaubarem Risiko zu testen.

Zwischenpräsentation und Problemrahmung

In unserer Zwischenpräsentation verorten wir dieses Konzept zunächst im größeren Kontext von Elektroschrott und Regulierung. Wir zeigen, dass weltweit jedes Jahr rund 62 Millionen Tonnen Elektroschrott entstehen, davon etwa eine Million Tonnen in Deutschland und ungefähr 1500 Tonnen durch Festool Elektrowerkzeuge. Wir beleuchten Giftstoffe, Rohstoffverschwendung, Gesundheitsrisiken und soziale Folgen als Dimensionen des Problems und machen deutlich, dass verschärfte EU Vorgaben Recycling und Kreislaufwirtschaft bis 2035 zur regulatorischen Pflicht machen. Vor diesem Hintergrund wird deutlich, dass ein passives Festhalten am linearen Verkaufsmodell für Festool nicht nur ökologische, sondern auch ökonomische Risiken birgt, bis hin zu Bußgeldern, Vertriebsverboten und einem schwindenden Relevanzanspruch im Markt.

Darauf aufbauend argumentieren wir, dass Festool Refurbishment nicht als Nebenprojekt, sondern als strategische Säule versteht. Refurbishment dient zugleich als Antwort auf regulatorischen Druck, als Baustein einer glaubwürdigen Nachhaltigkeitspositionierung und als Hebel für wirtschaftliche Resilienz. Wir stellen unser Team vor und formulieren eine erste Question Zero, die fragt, wie Festool Teile seines Geschäftsmodells so neu denken kann, dass bis 2035 ein effektives Kreislaufsystem entsteht und die langfristige Relevanz des Unternehmens gesichert bleibt. Als erste Antwort skizzieren wir die Vision eines modularen Werkzeugportfolios, das Reparatur und Refurbishment erleichtert und damit die Basis für ein skalierbares Kreislaufmodell bildet.

Im Konzeptteil beschreiben wir RFID enabled Refurbishment in zwei Stufen. Zunächst entwickeln wir modulare Powertools mit integrierter RFID und IoT Fähigkeit sowie KI Systemen, die Werkzeugzustände kontinuierlich überwachen. Anschließend zeigen wir einen zirkulären Serviceprozess, der vom Problem im Werkzeug über App Nutzung, RFID Handshake und KI Diagnose zu klaren Handlungsschritten führt, etwa einer DIY Reparatur mit originalen Festool Teilen oder einer strukturierten Einsendung, nach der Festool repariert, recycelt oder refurbished. Zum Schluss quantifizieren wir den potenziellen Effekt. Refurbishment kann einen Marktwert von etwa 140 Millionen Euro pro Jahr generieren, schnellere Diagnose und Reparatur sparen rund 23 Millionen Euro Servicekosten, und etwa 562500 Werkzeuge bleiben im Kreislauf, was 1500 Tonnen Material entspricht. Zusätzlich sinken Werkzeugausfallzeiten auf Baustellen, die Digitalisierung der Flotten verbessert sich und Lebenszyklusdaten pro Gerät werden deutlich genauer.

Reflexion und Fokussierung des Projekts

Nach dieser Zwischenphase nehmen wir uns bewusst Zeit, unsere eigene Rolle und Stoßrichtung zu schärfen. Die Vision eines RFID gestützten Refurbishment Systems wirkt zwar überzeugend, bleibt in ihrer ursprünglichen Form aber sehr breit. Wir arbeiten daher heraus, welche Ebenen wir unterscheiden müssen, um gezielt gestalten zu können. Einerseits gibt es den Produktpfad mit einem konkreten modularen Werkzeug, das all diese Funktionen trägt. Andererseits gibt es das Geschäftsmodell mit Abos, Refurbished First Flotten und Service Paketen. Schließlich entsteht ein eigener Layer aus Daten und Service, in dem Diagnose, Wartung und Produktentwicklung miteinander verknüpft werden.

Ein zweiter Schwerpunkt unserer Reflexion liegt auf dem kontinuierlichen Datenfluss. Wir stellen fest, dass heute nur wenige Werte ausgelesen werden und viele Fehler niemals im Service auftauchen. Ohne breite Datenbasis bleiben KI Diagnosen spekulativ. Deshalb überlegen wir, wie wir Nutzerinnen und Nutzer dazu motivieren können, Daten ohne zusätzliche Belastung zu liefern. Umweltbewusstsein, günstiger Zugang zu hochwertigen refurbished Geräten und Belohnungssysteme in Form von Credits sehen wir als mögliche Anreize, achten aber zugleich auf die Gefahr von Frustration, wenn Selbstreparaturen scheitern oder digitale Prozesse zu komplex wirken.

Gleichzeitig betrachten wir Modularität differenzierter. Sie eröffnet Reparierbarkeit und Kreisläufe, kann aber Robustheit und Bauweise herausfordern. Wir erkennen, dass wir unsere Argumentation nicht nur auf Systemdiagramme stützen wollen, sondern ein konkretes Produktbeispiel benötigen, an dem sich Struktur, Diagnostik und Nutzungsszenarien anschaulich zeigen lassen. Aus dieser Reflexion entsteht eine geschärfte Vision und eine verfeinerte Question Zero, die nun deutlicher zwischen einem real funktionierenden Kreislaufsystem und einem datenbasierten Ökosystem unterscheidet. Wichtig bleibt für uns der Gedanke, dass die definierte Zukunft 2035 beschreibt, was heute in Produktion, IT und Organisation angestoßen werden muss.

Präzisierung von Fragestellungen und Annahmen

In einem nächsten Schritt präzisieren wir unsere Projektbasis, indem wir zu jedem zentralen Konzeptteil Grundfragen, Annahmen und Prozessbausteine formulieren. Für das Werkzeug mit Chip, für Refurbishment, für die Kunden App und für das Thema Fachkräftemangel erarbeiten wir jeweils eine klare Ausgangsfrage und legen offen, warum dieses Feld 2035 relevant ist und welche Verbesserungen im System möglich sind. Wir untersuchen, wie modulare Reparierbarkeit die Nutzungsdauer und Rückführung von Geräten beeinflussst und welche Berührungspunkte es zwischen Fachkräftemangel und Self Repair Lösungen gibt.

Dabei entstehen Schlüsselfragen, die nicht bei einer Lösung beginnen, sondern beim System. Wir fragen etwa, was heute mit kaputten Geräten geschieht und wie ein idealer Ablauf aussehen könnte, oder wie gezielte Designentscheidungen und neue Abläufe fehlende Fachkräfte teilweise kompensieren können. Auf dieser Basis entwickeln wir Nutzungsszenarien, in denen Kundinnen und Kunden Defekte erkennen, zwischen Do it yourself, Reparaturservice, Upgrade oder Rückgabe wählen und mit einem modular konstruierten Werkzeug arbeiten, dessen Komponenten eindeutig strukturiert sind. Parallel verdichten wir die wichtigsten Aussagen aus Interviews und Analyse, etwa zu fehlenden Nutzungsdaten, zu frühen Totalausfällen und zur begrenzten Skalierbarkeit des aktuellen Refurbishment Systems. Daraus leiten wir konkrete Gestaltungsziele ab wie Maintenance as a Service und Refurbished First Flotten im Abo und skizzieren erste Varianten einer neuen Question Zero, die ein zirkuläres, datenbasiertes Refurbishment System anvisiert.