06 Design Futuring Methodik

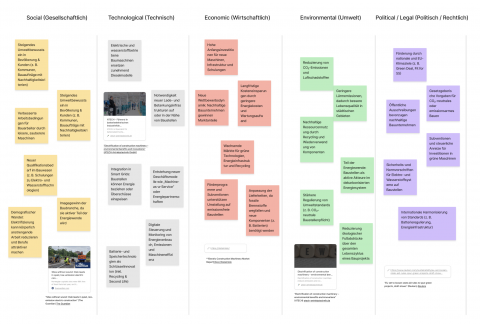

STEEP METHODE

In einer frühen Projektphase haben wir eine STEEP-Analyse durchgeführt, um das Themenfeld rund um die Elektrifizierung von Baustellen systematisch zu erfassen. Dabei ging es weniger um konkrete Lösungen, sondern darum, die wichtigsten gesellschaftlichen, technologischen, wirtschaftlichen, ökologischen und politischen Einflussfaktoren sichtbar zu machen.

Durch diese strukturierte Betrachtung konnten wir erste Tendenzen, Chancen und Herausforderungen identifizieren – etwa neue Rollen der Bauindustrie in der Energiewende, veränderte Anforderungen an Infrastruktur und Kompetenzen, wirtschaftliche Umbrüche sowie den Einfluss aktueller Klima- und Förderpolitik. Die Ergebnisse dieser Analyse dienten uns als Orientierungspunkt, um das Thema einzuordnen und darauf aufbauend weitere konzeptionelle Schritte im Projekt zu entwickeln.

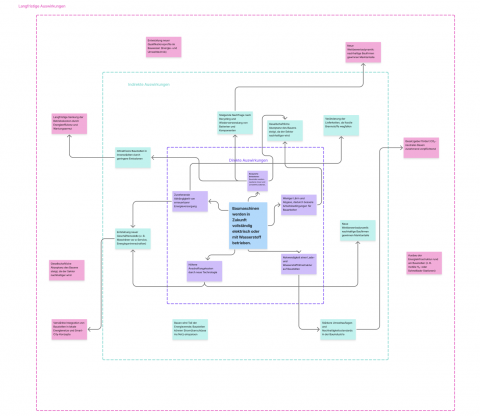

FUTURES WHEEL

Zur Erfassung der potenziellen Folgen und Wechselwirkungen der Baustellen-Elektrifizierung haben wir in einer frühen Projektphase eine Future-Wheel-Analyse durchgeführt. Dabei ging es darum, systematisch die direkten und indirekten Auswirkungen des Übergangs zu elektrischen und wasserstoffbasierten Maschinen auf verschiedene Ebenen zu erfassen.

Durch diese Methode konnten wir erste Konsequenzen sichtbar machen, die sich von unmittelbaren Effekten wie neuen Infrastrukturansprüchen bis hin zu weiterreichenden Entwicklungen wie veränderten Arbeitsprozessen, wirtschaftlichen Modellen und gesellschaftlichen Rahmenbedingungen erstrecken. Die Ergebnisse dieser Analyse dienten uns als Orientierungspunkt, um das Themenfeld einzuordnen und darauf aufbauend weitere konzeptionelle Schritte im Projekt zu entwickeln.

Problemtypisierung und Risikoanalyse im Designprozess

Mit dem 4U Framework schärfen wir unser Problemverständnis weiter. Unter unworkable fassen wir Punkte zusammen, an denen das bestehende System bereits erkennbar nicht mehr trägt, etwa wenn Premium Preise mit erlebten Qualitätsproblemen kollidieren oder wenn manuelle Diagnose so viel Zeit frisst, dass Serviceprozesse nicht mehr wirtschaftlich sind. Unavoidable kennzeichnet Entwicklungen, denen Festool nicht ausweichen kann, etwa strengere Vorgaben zur Reparierbarkeit, steigende Erwartungen an Datentransparenz und eine wachsende Zahl vernetzter Produkte. Urgent zeigt Felder mit akutem Handlungsdruck, etwa lange Servicezeiten, mehrfachen Versand von Teilen und ein Refurbishment System, das ohne digitale Unterstützung zu teuer bleibt. Und underserved legt offen, wo Kundinnen und Kunden bislang unzureichend adressiert sind, etwa beim Wunsch nach intuitiven digitalen Tools oder beim Potenzial eines KI gestützten Diagnosesystems für ein echtes Kreislaufmodell.

Parallel dazu typisieren wir Kundenprobleme entlang der Achsen blatant und latent sowie aspirational und critical. Offensichtliche Probleme umfassen Fachkräftemangel, ineffiziente Prozesse, hohe Servicekosten, Ausfallzeiten und fehlende Flottenübersicht. Latente Themen betreffen Second Life Modelle, CO₂ Transparenz, datenbasierte Wartung und klare Lebensdauerinformationen. Aspirational formulieren wir das Ziel eines voll datengetriebenen, zirkulären Service und Produkt Ökosystems bis 2035 und einer klaren Vorreiterrolle Festools bei intelligenten, nachhaltigen Powertools.

Die Risikoanalyse nach dem D E B T Framework vertieft diesen Blick. Abhängigkeiten ergeben sich aus Sensoren, Chips, Cloud Plattformen, Integration in bestehende Systeme, Kooperationen mit Zulieferern, regulatorischen Vorgaben und der Rolle des Fachhandels. Externe Faktoren reichen von Datenschutzrecht über volatile Lieferketten bis zu Energiepreisen. Backlash Risiken entstehen durch wahrgenommene Überwachung, interne Widerstände, Preis Skepsis und mögliche Greenwashing Vorwürfe. Timing Fragen betreffen die Balance zwischen frühzeitigen Pilotprojekten und einem Markteintritt zu spät, wenn Wettbewerber Standards setzen.

Im Anschluss prüfen wir unser Konzept mit dem 3D Rahmen Disruptive, Discontinuous, Defensible. Wir verstehen unseren Ansatz als disruptiv, weil er die Rolle des Powertools im Festool Ökosystem von einem stummen Werkzeug zu einem datenreichen Serviceknoten verschiebt und manuelle Diagnose grundlegend verändert. Discontinuous wird er, weil er nicht nur graduelle Verbesserungen verspricht, sondern einen Sprung hin zu kontinuierlicher Zustandsüberwachung ermöglicht. Defensible bleibt er, weil die Kombination aus proprietärer KI Diagnose, vernetzter Hardware und einem bestehenden Service und Refurbishment Netzwerk schwer imitierbar ist und auf einem einzigartigen Datenpool aufbaut.

Zukunftsbild, Szenarioarbeit und Festool INSIGHT 2035

Unsere RFID Zukunftsvision und das zugehörige Szenario beschreiben, wie Festool sich von 2025 bis 2035 in ein kreislauforientiertes, datenbasiertes Powertool System verwandelt. Im idealen Zielbild diagnostizieren Werkzeuge sich selbst, sind modular aufgebaut, vernetzt und Teil eines geschlossenen Kreislaufsystems, in dem Ausfälle früh erkannt und Rückführungen automatisch angestoßen werden. Utopische Varianten stellen selbstreparierende Geräte und vollautomatisierte Prozesse vor, während dystopische Varianten warnen, dass Daten zwar gesammelt, aber nicht sinnvoll genutzt werden und Misstrauen auslösen. Zwischen diesen Polen nutzen wir Signale und Trends wie europäische Regulierung, Smart Tool Entwicklungen und Debatten zur Datentransparenz, um realistische Pfade und Interventionen zu definieren.

All diese Elemente verdichten sich im finalen Konzept Festool INSIGHT 2035. Wir entwerfen ein vernetztes Powertool Ökosystem, in dem jedes Gerät einen Smart Diagnostic Chip trägt, der Strom, Spannung, Temperatur und Vibration misst, Zustandsänderungen lokal auswertet und nur relevante Ereignisse speichert. Die Sensoren sitzen nahe am Motor, an der Leistungselektronik und am Akku und liefern Rohdaten an einen Mikrocontroller mit Funkmodul, der sie in verständliche Health Scores übersetzt. Über App oder Systainer Hub gelangen verdichtete Daten verschlüsselt in ein Festool Backend, wo Zeitreihenanalyse und Maschinenlernen laufen. Kundinnen und Kunden sehen konkrete Fehlercodes und Handlungsempfehlungen, wählen zwischen DIY Reparatur, vorbereitetem Serviceeinsenden oder geplantem Austausch, und Refurbishment Center können Rückläufer anhand ihrer Zustandslogs effizient klassifizieren und aufbereiten.

Für Festool entsteht so ein doppelt wirksamer Hebel. Einerseits sinken Servicezeiten und Kosten, Ausfallzeiten werden kürzer und Refurbishment wird skalierbar. Andererseits liefern Flottendaten Einblicke in reale Belastungen, typische Fehlerbilder und Nutzungsmuster, die in robustere Designs, ergonomische Verbesserungen und neue Geschäftsmodelle einfließen. Festool INSIGHT 2035 verbindet damit Design Futuring, Nachhaltigkeitsstrategie und technologische Innovation zu einem zusammenhängenden, zirkulären System, das auf die Herausforderungen und Chancen des Jahres 2035 vorbereitet ist.